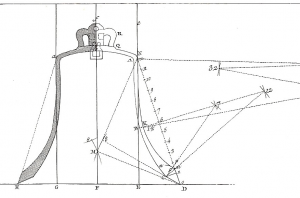

Aplicando unas reglas muy precisas, que relacionan los perfiles y gruesos parciales de la sección longitudinal de cada campana, y con el sólido fundamento que da la experiencia de generaciones, Quintana elabora para cada una de las campanas que fabrica la plantilla de proporciones, secciones y perfiles más adecuada.

Aplicando unas reglas muy precisas, que relacionan los perfiles y gruesos parciales de la sección longitudinal de cada campana, y con el sólido fundamento que da la experiencia de generaciones, Quintana elabora para cada una de las campanas que fabrica la plantilla de proporciones, secciones y perfiles más adecuada.

Con la ayuda de modernos programas de simulación informática se ejecuta una construcción virtual para cada campana que permite ajustar la plantilla a la calidad acústica deseada de manera previa a la colada o construcción de la campana real. De esta manera la necesidad de modificaciones posteriores a la fundición en el perfil de la pieza se minimiza.

Por último un programa CAD traslada la plantilla definitiva en dos partes distintas (una para el perfil exterior de la campana y otra para la parte interior) a la máquina de corte por láser sin que se produzca desviación alguna.

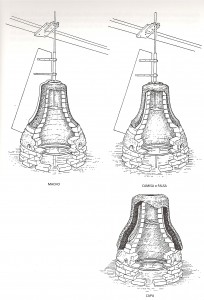

Una vez obtenida la plantilla que registra el perfil completo de la campana esta misma plantilla se arma y emplea para fabricar un molde de arcilla, único para cada campana y que al finalizar la colada y tras el correspondiente tiempo de enfriado, será destruido para poder extraer la pieza recién fabricada.

Una vez obtenida la plantilla que registra el perfil completo de la campana esta misma plantilla se arma y emplea para fabricar un molde de arcilla, único para cada campana y que al finalizar la colada y tras el correspondiente tiempo de enfriado, será destruido para poder extraer la pieza recién fabricada.

A lo largo de las distintas fases de fabricación del molde, esté incorporará el macho o parte más interna, las inscripciones y adornos realizados en cera y que personalizarán cada campana, y por último la capa externa que dará la fuerza y consistencia necesarias a todo el conjunto cuando llegue el momento de introducir en su interior el bronce fundido.

Quintana emplea para fabricar sus campana bronce de la mayor calidad, compuesto por un 79 % de cobre electrolítico (aquel con una pureza superior al 99,99 %) y un 21 % de estaño de afino electrolítico con un contenido en otros metales inferior al 0,1 %. A una temperatura de 1200º C el bronce pasa al estado líquido, en este momento se procede a realizar la colada, introduciendo en cada molde la cantidad de metal necesaria para su llenado. Al finalizar la colada, cada campana reposará dentro de su molde durante un periodo largo de tiempo con el fin de que el proceso de enfriamiento se lleve a cabo de manera progresiva puesto que un enfriamiento demasiado rápido puede influir en una rotura prematura de la campana.